首批量产深蓝S7从南京智慧工厂正式下线并发运,标志着这款备受瞩目的新能源SUV迈入大规模交付阶段。其高效、精准的诞生过程,不仅展现了长安深蓝在智能制造领域的硬核实力,更揭示了南京作为重要汽车产业基地,在高端制造与软件开发深度融合上的“秘密”。

一、全链路数字化“智造”,精度与效率的革命

深蓝S7的生产基地——南京智慧工厂,是一座以“智能、柔性、透明、低碳”为核心理念的现代化工厂。其制造工艺的秘密,首先根植于全链路的数字化与智能化。

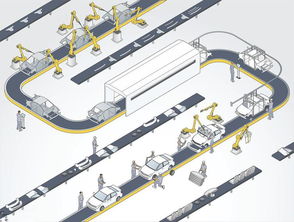

- 高度自动化生产线:在冲压、焊接、涂装、总装四大工艺环节,大量应用工业机器人、自动化装备及机器视觉系统。例如,高精度的焊接机器人确保了车身结构的坚固与一致性,自动化涂装线实现了漆面质量的极致均匀与防腐性能。

- 柔性化生产能力:生产线具备高度的柔性化特征,能够灵活兼容多平台、多车型的共线生产。这意味着生产线可以根据市场订单需求,快速调整生产节拍与车型配置,极大地提升了响应速度和资源利用率,为深蓝S7的快速上量和后续产品迭代提供了坚实基础。

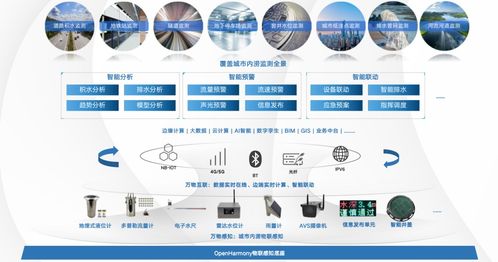

- 实时数据驱动:通过遍布生产线的物联网传感器,海量生产数据(如扭矩、精度、设备状态)被实时采集并上传至中央控制系统。制造执行系统对数据进行分析与决策,实现生产过程的动态优化、质量问题的即时预警与追溯,确保每一台下线的S7都符合严苛的标准。

二、南京软件开发:赋能制造的“隐形引擎”

如果说自动化硬件是智能制造的“躯干”,那么背后强大的软件系统则是其“大脑”与“神经”。南京深厚的软件开发实力,在此扮演了至关重要的赋能角色。

- 本地化研发协同:长安深蓝在南京布局了重要的研发中心,软件开发团队与工厂智能制造团队地理相邻、紧密协同。这使得从产品设计、工艺编程到生产控制软件的开发与调试能够高效无缝衔接。针对S7生产中的特定需求,软件团队可以快速进行定制化开发与迭代。

- 工业软件深度应用:从产品生命周期管理软件、计算机辅助工艺规划,到高级排产系统、数字孪生平台,一系列先进的工业软件被深度应用于S7的制造全流程。特别是数字孪生技术,可以在虚拟空间中构建整个工厂或产线的“双胞胎”,在实际生产前进行模拟、调试与优化,大幅降低了试错成本,缩短了量产爬坡周期。

- 人工智能与大数据分析:南京的软件团队将AI算法应用于生产质量检测、设备预测性维护等场景。例如,通过AI视觉系统自动识别零部件或涂装表面的微小缺陷;通过分析设备运行数据预测潜在故障,提前安排维护,保障生产连续性与稳定性。这些“软实力”是提升整体制造品质与可靠性的关键。

三、绿色可持续的制造理念

深蓝S7的制造秘密还体现在对可持续发展的追求上。南京智慧工厂广泛采用光伏发电、余热回收、水资源循环利用等绿色技术,致力于打造低碳环保的生产环境。这与深蓝品牌的新能源属性一脉相承,从制造源头践行绿色承诺。

****

首批深蓝S7的成功下线发运,是先进制造工艺与前沿软件开发能力在南京这片产业热土上深度融合的结晶。它不仅仅是一辆车的诞生,更彰显了中国汽车产业向“智造”跃迁的新范式——以软件定义制造,以数据驱动效率,以柔性应对市场。随着深蓝S7驶向全国,其背后所代表的南京“智造”实力与软件赋能故事,也将为行业带来更多启示。